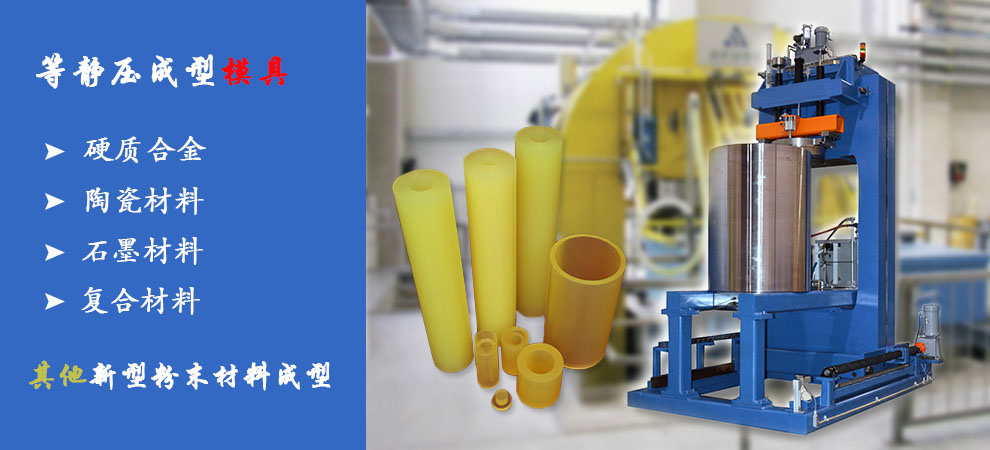

等静压模具胶套|CIP模具|等静压胶套|PU等静压模具|粉体等静压成型包套|聚氨酯等静压模具|江苏海得实科技专注粉体等静压成型模具

-

粉体等静压成型胶套,陶瓷石墨硬质合金粉体等静压成型模具

粉体等静压成型胶套,可定制陶瓷粉体等静压成型模具,石墨等静压成型胶套,硬质合金等静压模具,提供全套解决方案,具有使用寿命长,精度高,形变小,易脱模等特点,广泛用作陶瓷等静压模具,硬质合金等静压模具,稀土永磁材料等静模具,石墨等静压模具等。

-

等静压模具胶套

等静压成型模具,耐油耐压抗撕裂,江苏海得实等静压模具,等静压模具,使用寿命长,易脱模,精度高,不变形,优于橡胶模具胶套

-

等静压模具,成套等静压成型模具的设计中需要考虑的因素有哪些

等静压模具,成套等静压成型模具的设计中需要考虑的因素有哪些,。模具应选择耐油耐水解的材料,上佳的选择是海得实聚氨酯等静压模具。(2) 装料。装料时应同时振动,使粉状物料在模具内初步密 实。装完料后用手工对模具进行适当整形,然后将模具另一端接 上橡胶塞或塑料塞,并用铁丝扎紧,防止液体介质浸入模具,同 时在粉料中插入排气管,并外接真空泵抽气。最后将装好粉料的 模具置于高压容器中,密封人口后进行加压。(3) 升压和降压。启动髙压泵,将液体介质注入高压容器 内,并密切注意升压和排气情况。加压应分阶段逐步进行,在选 定的高压下保持20〜60min后再降压,待压力降至常压时,打开。高压笞器后取出模具。

-

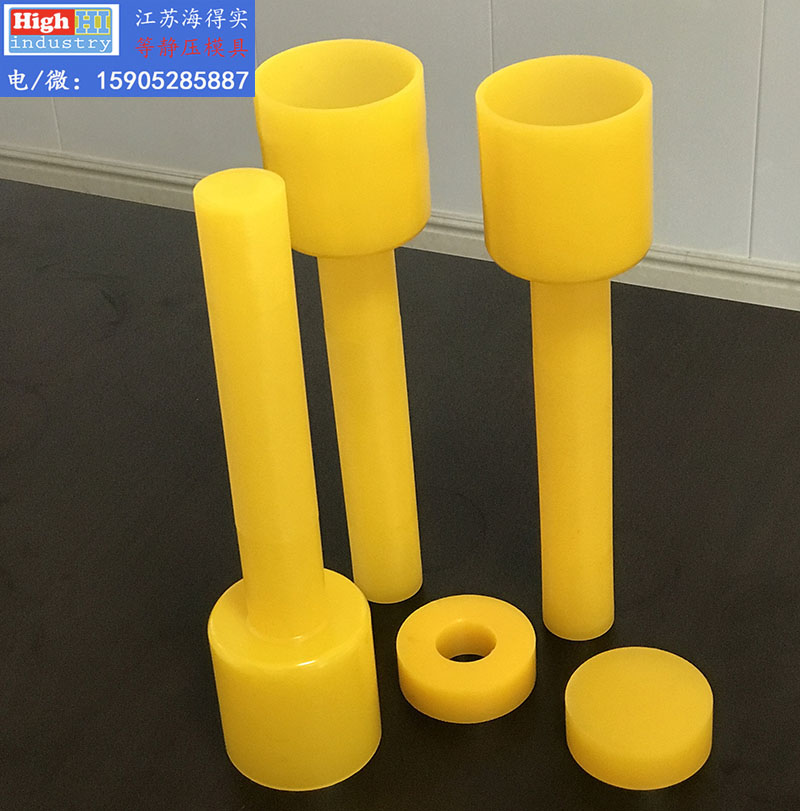

聚氨酯模具,等静压聚氨酯胶套包套皮套模具,高回弹抗撕裂聚氨酯等静压PU模具

聚氨酯模具,等静压聚氨酯胶套包套皮套模具,高回弹抗撕裂聚氨酯等静压PU模具,等静压成型是将待压试样置于高压容器中,利用液体介质不可压缩的性质和均匀传递压力的性质从各个方向对试样进行均匀加压,当液体介质通过压力泵注入压力容器时,根据流体力学原理,其压强大小不变且均匀地传递到各个方向。此时高压容器中的粉料在各个方向上受到的压力是均匀的和大小一致的。通过上述方法使瘠性粉料成型致密坯体的方法称为等静压法。

-

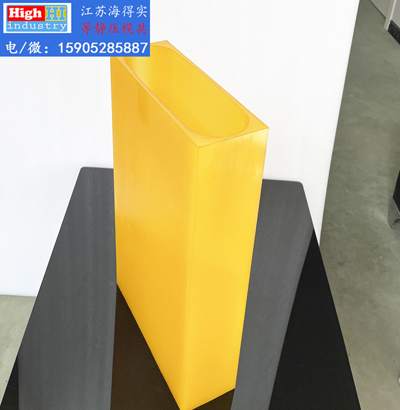

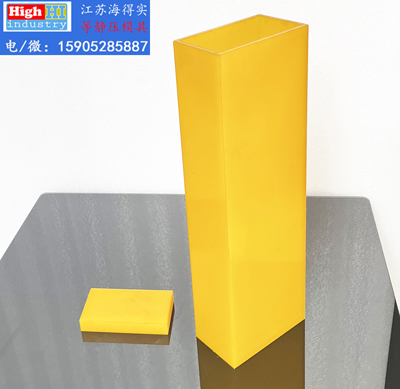

方坯等静压模具,方块等静压成型模具,方板等静压胶套及等静压定型钢套模具

方坯等静压模具,方块等静压成型模具,方板等静压胶套及等静压定型钢套模具,“等静压成型”是在传统干压成型基础上发展起来的特种成型方法。它利用流体传递压力,从各个方向均匀地向弹性模具内的粉体施加压力由于流体内部压力的一致性,粉体在各个方向承受的压力都一样,因此能避免坯体内密度的差别。等静压成型可以获得均匀致密的坯体,陶瓷烧结收缩较小且各个方向均匀收缩,但设备较为复杂、昂贵,生产效率也不高,只适合生产特殊要求的材料。

-

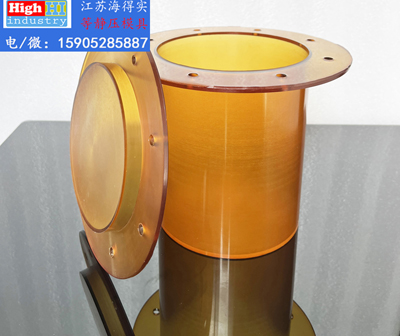

异形等静压模具,非标等静压模具定做,CIP胶套的设计与制造,CIP包套皮套生产厂家江苏海得实科技

异形等静压模具,非标等静压模具定做,CIP胶套的设计与制造,CIP包套皮套生产厂家江苏海得实科技,等静压工艺制品具有组织结构均匀,密度高,烧结收缩率小,模具成本低,生产效率高,可成型形状复杂、细长制品和大尺寸制品和精密尺寸制品等突出优点,是一种较先进的成型工艺,以其独特的优势开始替代传统的成型方法,如陶瓷生产的火花塞、瓷球、柱塞、真空管壳等产品,显示出越来越广阔的应用前景。

-

橡胶等静压模具,聚氨酯等静压模具性能更加,胜过等静压橡胶模具

等静压橡胶模具,聚氨酯等静压模具性能更加,胜过橡胶等静压模具,冷等静压机是将装入密封、弹性模具中的物料,置于盛装液体或气体的容器中,用液体或气体对其施 加以一定的压力,将物料压制成实体,得到原始形状的坯体。压力释放后,将模具从容器内取出,脱模后,根据需要将坯体作进一步的整形处理。由于冷等静压成型技术在改善产品性能,减少原料消耗,降低成本,以及经济效益方面,都具有引人注目的优点,其应用领域正在不断扩大,产品的种类也在日益增多。在航空航天方面,采用冷等静压成型了其它方法难以成型的、形状复杂的航空发动机外壳体,美国采用冷等静压成型实现了高性能液体火箭发动机徕燃烧室近尺寸成型,节省原材料约70%,节省加工工时约30-40%,降低加工成本约25%。

-

等静压胶套皮套,冷等静压机成型用的弹性包套模具

等静压胶套皮套,冷等静压机成型用的弹性包套模具,等静压是将造粒瓷料加入到模具中,模具材质一般为具有一定弹性的塑料或橡胶,在等静压机中对模具施以各向均匀的数十至数百兆帕的压力,使模具中造粒瓷料压实成型。等静压成型的方法有冷等静压和热等静压两种,冷等静压又分湿式和干式两种。

-

等静压聚氨酯皮桶皮套模具,等静压橡胶模具皮桶皮套模具,全套等静压模具解决方案

等静压聚氨酯皮桶皮套模具,等静压橡胶模具皮桶皮套模具,全套等静压模具解决方案,将粉末装入,直接打人液体压力介质,和液体相接触.因此称湿袋法。这种方法可任意改变塑性包套的形状和尺寸.制品灵活性很大.适用于小规模生产。每次都要进行装袋、卸袋操作,生产效率不高,不能连续进行大规模生产。

江苏海得实科技有限公司位于历史文化名城江苏省镇江市,设计研发、生产制造冷等静压成型弹性体模具及等静压工装夹具。公司产品在国内各行各业中广泛应用,并出口到多个国家和地区,以品质和良好的服务广受客户好评。公司始终坚持“品质为先”的产品理念,深入了解客户的需求,为等静压用户解决弹性模具的各类设计、制作等问题。公司具备成熟的生产加工工艺及齐全的弹性体模具分析实验设备。公司等静压成型模具产品广泛应用于陶瓷、硬质合金,石墨碳素,PTFE及其他各类新型材料、复合材料等行业。

专注等静压模具,助力中国新材料!

江苏海得实科技有限公司位于历史文化名城江苏省镇江市,设计研发、生产制造冷等静压成型弹性体模具及等静压工装夹具。公司产品在国内各行各业中广泛应用,并出口到多个国家和地区,以品质和良好的服务广受客户好评。公司始终坚持“品质为先”的产品理念,深入了解客户的需求,为等静压用户解决弹性模具的各类设计、制作等问题。公司具备成熟的生产加工工艺及齐全的弹性体模具分析实验设备。公司等静压成型模具产品广泛应用于陶瓷、硬质合金,石墨碳素,PTFE及其他各类新型材料、复合材料等行业。

专注等静压模具,助力中国新材料!

电话:15905285887

电话:15905285887  传真:

传真: 邮件:cip@highindustryco.com

邮件:cip@highindustryco.com 地址: 江苏镇江市丹徒区辛丰工业区 版权所有:江苏海得实科技有限公司

地址: 江苏镇江市丹徒区辛丰工业区 版权所有:江苏海得实科技有限公司  Whatsapp / wechat / QQ ID: 159 0528 5887

Whatsapp / wechat / QQ ID: 159 0528 5887 Skype ID: bluce_yan

Skype ID: bluce_yan